ニッケル合金の溶接割れを無くすためには?

ニッケル合金は、極低温下から高温下に至るまで機械的性質が良好で耐食性にも優れており、過酷な運転環境で使用する塔槽類・熱交換器を始めとする圧力容器や化学機械とその内部部品、配管とその付属品(バルブやポンプ、計装品)などに広く用いられています。

その多くは溶接施工によって製造されますが、ここで注意しなくてはならないのは最も重篤な欠陥である「溶接割れ」を発生させないことです。そのためにはどのようにしたらよいのでしょうか。

■————————————————————————————————-

<無料DL!技術資料: ニッケル合金の加工>

以下より「ニッケル合金の加工ハステロイ」についてまとめた技術資料がDL可能です。

>>ダウンロードはこちら!

————————————————————————————————-■

溶接割れの種類

溶接割れは下記のように分類され、それぞれに応じた材料選定や溶接技量・施工法において適切な対策を立てることになります。

- 形状による分類:縦割れ・横割れ・放射割れ・分割割れ・分岐割れ・微小割れ

- 場所による分類:クレータ割れ・ビード下割れ・止端割れ・ルート割れ・耳割れ

- 条件による分類:高温割れ・低温割れ・再熱割れ・ラメラテア

また上記のほか、時効(遅れ)割れや応力腐食割れなど、溶接直後には発生しない溶接割れもあります。

ニッケル合金の溶接割れ感受性について

オーステナイト系ステンレス鋼がオーステナイト組織に若干のフェライト相を含んでいるのに対し、ニッケル合金は完全オーステナイトと呼ばれる組織をしているため、溶接後に高温割れを起こしやすいとされています。

このため、一般にステンレス鋼を溶接する場合やや高い溶接入熱量であっても高温割れを起こしづらいのに対し、ニッケル合金の場合はより厳格に溶接入熱量を抑えなければならないのです。

また、ニッケル合金には高い耐食性が期待されますが、ステンレス鋼と同様に溶接入熱量が過大になると溶接熱影響部で粒界腐食を起こしかねず、せっかくの耐食性が十分に生かされない恐れもあります。

このほか溶接入熱量が適正でないと融合不良や溶込不良、オーバーラップ、アンダカットなどを起こす場合がありますが、高価な材料であるからこそこうした溶接欠陥を起こさぬよう、よりきちんと溶接条件を整え遵守する必要があるといえるでしょう。

ニッケル合金の溶接割れ対策

では、どのようにすればニッケル合金の溶接割れを防ぐことが出来るのでしょうか。使用する材質や構造にもよりますが、一般には下記の対策が有効とされています。

1. なるべくPやSの低い材料を選ぶ

ニッケルは鉄と比較してより低融点の金属化合物を作りやすいため、同一合金で複数のメーカー・ロットが選べるのであれば、PやSなどの不純物元素の少ない材料をミルシートなどで確認した上で採用するのが好ましいといえます。

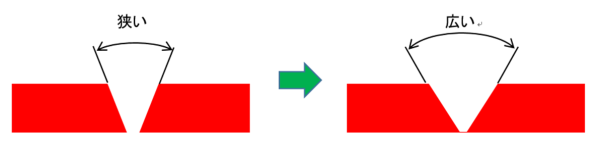

2. 開先角度を広くする

割れの成り立ちから、一般に高温割れは最後に凝固するビード表層面で起こります。このため、開先が狭いと凝固時に表層面での引張力を受けやすく割れを助長する可能性があります。従って、一般の鋼材より開先角度を広めにするのが好ましいといえます。

3. 溶接の入熱量を低く抑える

溶接入熱量をコントロールし溶接部の品質を確保するでご説明した溶接入熱量を低く抑え、ワークが高温となる状態をできるだけ短くします。溶接入熱量は溶接条件で決まりますが、手動溶接の場合溶接電圧はほとんど一定であり、適切な溶接電流を定めたら、入熱量の管理値から逆算した溶接速度を目標値とするのが良いといえます。

(参考)

目標溶接速度(cm/min)=60×溶接電圧(V)×溶接電流(A)➗管理入熱量(J/cm)

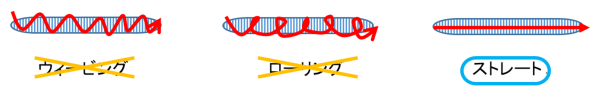

4. ウィービング・ローリングを避け、ストレートビードとする

前項の通り溶接速度は極力速い方が好ましいため、運棒法はウィービングやローリングではなく、ストレート(ストリンガー)とすることが推奨されます。

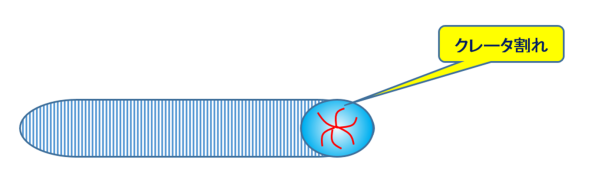

5. 適切なクレータ処理を行う

ニッケル合金の溶接割れで問題となるのはクレータ部がほとんどです。溶接終端の、溶湯が一気に室温に曝され凝固する部位であり、低融点化合物が集積する結果高温割れを起こしやすくなるためです。

その処理(クレータ処理)にあっては、クレータ電流などの処理シークェンスが搭載された溶接機を正しく用いることに加え、適切なクレータ部を形成する技量を磨くことが重要となります。

6. 層間温度を管理する

入熱量の管理は溶接施工時に行うだけでは不十分です。十分にワークが冷却されていない状態で積層すると凝固までの冷却速度が遅くなり好ましくありません。オイルフリーの清浄なエアーなどを用いて規定の温度まで冷却してから次層にかかりましょう。なお、こうした手順を踏んで積層することは溶接変形の抑止にも効果的です。

7. 積層の順序を工夫する

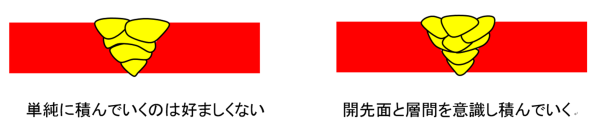

ウィービングを避け溶接速度を速めると1パスあたりの溶着断面積は小さくなりパス回数が増えます。不用な引張力がかからないよう、あらかじめ積層順序を決めておきましょう。この際、パス間での融合不良やスラグの巻き込みが起きないようなアークの当て方や層間クリーニング/ガウジング(はつり)も重要なテクニックの要素となります。

8. 残留応力を除去する

ニッケル合金の溶接では遅れ割れの心配はありませんが、運転開始後に応力腐食割れ(SCC)を起こす場合があります。応力腐食割れは、使用材料・使用環境・残留応力の三条件が重なったときに発生しますが、このうち施工側で対策できるのは残留応力に対してのみとなります。

施行時に高いレベルの応力を残留させないために入熱量を管理するのは当然ですが、施行後に除去したい場合の方法には、溶接後熱処理(PWHT)の施工もしくは熱影響部表層部へのピーニングなどが考えられます。前者では材料の鋭敏化域に配慮した温度設定と制御ならびに歪みを生じない冷却方法の選定が、後者では十分に応力除去の効果を発揮できる工具の選定と施工技量の確立などがポイントとして挙げられます。

いずれも高レベルの判断が必要となりますので、材料メーカーやユーザーと十分に調整の上方案を決定しましょう。

ここに注意!

実はニッケル合金はどこのメーカーから手配するのかにより「品質」「値段」が異なるというのが現実問題としてあります。しかし、どのニッケル合金を手配するかはケースバイケースであり、今手配できる物の中から、目利きを行って手配する必要があります。

このようなことでお困りの場合、ぜひ本サイトを運営する都ステンレス工業にご相談下さい。ニッケル合金の溶接において、都ステンレス工業が選ばれるポイントは3つあります。

【都ステンレス工業が選ばれる3つのポイント】

1.ニッケル合金なら1ケから、どんな形状でもお作りいたします。

もちろんポンチ絵からでもOK!

2.コンタミ対策もご安心ください!

豊富な加工実績から最適な構造をご提案

3.ニッケルをはじめとした、各種特殊鋼の溶接・板金の豊富な加工実績!

お客様のご要望に応じて、国内、海外を問わず材料調達可能ですので、是非一度都ステンレス工業にご相談下さい。

>>>お問合せはこちらから!