Before

レーザー加工によって穴あけ加工を行う際に公差指定がないと、ボルト・穴相互の仕上がり寸法によっては、穴にボルトが入らない場合があります。

その場合にはドリルなどで追加工をする必要があり、コストアップとなってしまいます。

コストダウン事例

After

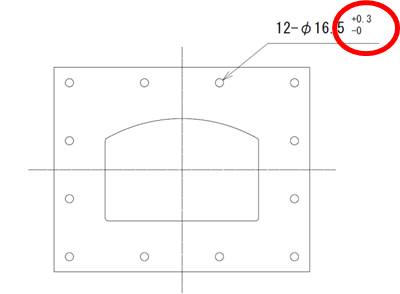

レーザー加工によって穴あけを行う際には、ボルト外径仕上がり寸法のばらつきも考慮し、例えば「穴加工寸法φ16.5(+0.3、-0)」などプラス公差としておくことで、ボルトが確実に入るようになります。

POINT

通常の「キリ加工」表記はドリルによる穴あけであることを示していますが、この加工による切粉の排出分により呼び穴径よりも仕上がり穴径が数mm程度大きくなるためボルト外径との間で隙間が生じます。ところがレーザー加工は切粉がほとんど出ないためこの隙間が得られず、干渉することが考えられます。

このため、レーザー加工で穴あけする場合は、ボルト径に対してプラスの寸法公差を設けることがボルトとの干渉を防ぐポイントとなります。特にハステロイのような硬度の高い材料を使用する場合には、穴あけ加工にも多額の加工費がかかるので、穴あけをやり直すことがないよう明確にこのような図面指示をしておく必要があります。

或いは相応の「がた」が許容できる場合、穴あけ方法の標準的な公差も考慮して呼び径を定めることも大切です。