Before

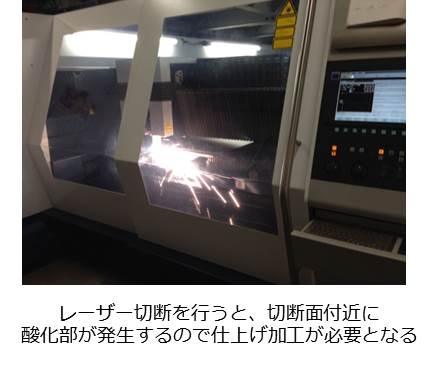

チタンなどの高機能材料を切断すると、切断面付近には酸化により脆化した部位が発生してしまいます。

こうした部位は切断後に全てグラインダーや機械加工などにより除去しないと割れなどの欠陥となる恐れがあります。

こうした仕上げ加工の手間が嵩むと、納期がかかり余分な加工コストが必要となることに加え、欠陥の有無を確認する検査の手間もかかることとなります。

コストダウン事例

After

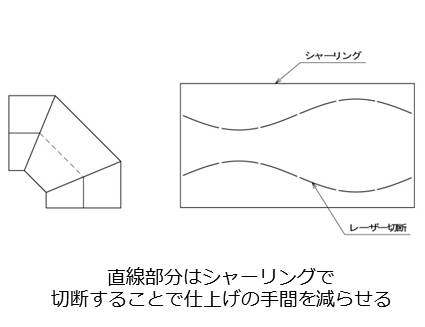

チタンなどの高機能材料を切断する際、まず矩形切断にはシャーリングを使用し、上図のような中抜き部や曲線はレーザー切断することで切断面付近の酸化を防ぎ、脆化した部位を最小限に抑えることができます。

脆化部のミニマム化は、切断ロスの節減・グラインダー作業の低減に加え材料費も抑えられるのでコストダウンが期待されます。

さらに切断部の品質向上は、続く塑性加工や溶接加工時の品質向上にも繋がります。

POINT

耐食鋼・耐熱鋼の切断において、通常の工法とレーザー切断とを組み合わせることによって更なるコストダウンや品質向上が期待されます。特に硬度の高い特殊鋼の加工を行う場合は加工工数を大きく下げることも図れる可能性があります。