Before

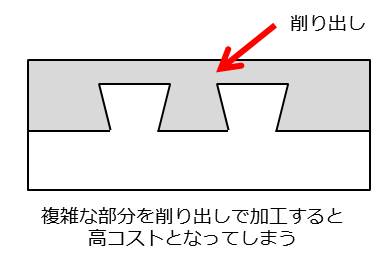

パッキンが本体から外れないように複雑な形状をしたフタ板をすべてステンレスの機械加工による削り出しで製造していました。そのため、歩留まりが悪く、機械加工の時間もかかるため、非常に高コストとなっていました。

コストダウン事例

After

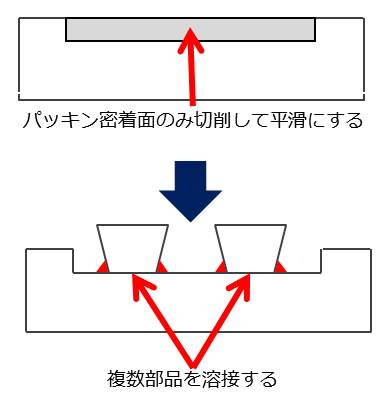

切削加工による削り出しではなく、複数の部品を溶接成形し、ワークを製作することでコストダウンになります。左図では、パッキンの密着部のみ機械加工し、パッキンを固定する溝は角棒に追加工を施したものを用いて溶接加工に変更しました。それにより、材料費と機械加工費を削減し、加工時間も短縮できるため、大幅なコストダウンになります。